在处理污废水的过程中,我们或多或少能感知到传统SBR技术在实际应用中的局限性。

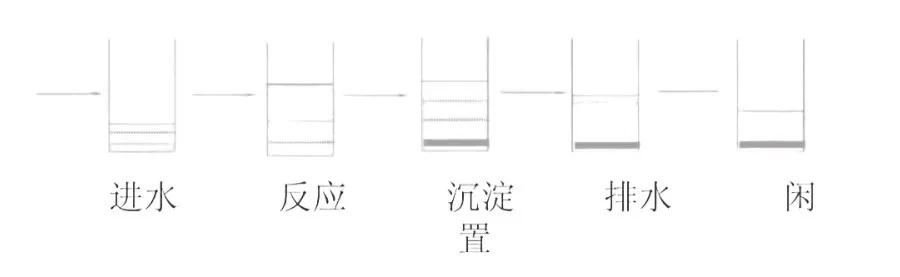

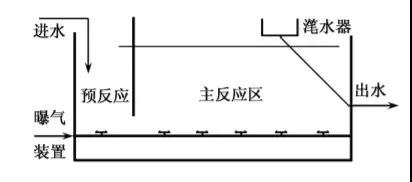

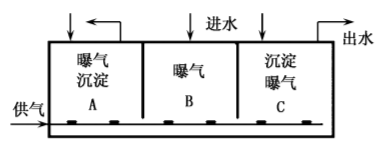

为此,SBR技术需要衍生出各种新的形式,以满足不同的水质及工程的要求。如ICEAS间歇式循环延时曝气活性污泥法,CAST循环式活性污泥系统,DAT-IAT工艺连续进水、连续-间歇曝气工艺,UNITANK一体化活性污泥系统、MSBR系统、厌氧序批式反应器ASBR等。经典的SBR处理系统分为进水、反应、沉淀、排水与闲置五个阶段运行。即反应器在一定时间间隔内充满污水,以间歇处理方式运行,处理后混合液沉淀一段时间后,从池中排除上清液,沉淀的活性污泥则留于池内,用于再次与污水混合处理污水,这样依次反复运行,则构成序批式处理工艺。1、工艺简单,节省费用。SBR工艺极为简单,一个 SBR反应器取代了普通活性污泥法中的厌氧池、曝气池、二沉池和污泥回流系统。2、生化反应推力大、效率高。SBR的最大优点就是采用理想的推流过程可使生化反应推动力和去除污染物的效率同时达到最大。3、运行方式灵活。各工序的操作可以通过PLC编程很容易的实现自动控制和监视,此外通过调节运行参数可很容易对工艺过程进行改进。4、防止污泥膨胀。SBR可以有效的控制丝状菌的过量繁殖,这主要是由于F/M大,缺氧好氧状态并存,反应器中底物浓度较大,污泥龄短、比增长速率大。5、耐冲击负荷,处理能力强,除磷脱氮效果好。SBR 法通过 5 个工序时间上的安排, 较容易地实现厌氧、缺氧与好 氧状态交替出现, 可以最大限度地满足生物脱氮除磷理论上的环境条件。 1、反应器容积利用率低。由于SBR反应器水位不恒定,反应器有效容积需要按照最高水位来设计,大多数时间,反应器内水位均达不到此值,所以反应器容积利用率低。2、水头损失大。由于SBR池内水位不恒定,如果通过重力流入后续构筑物,则造成后续构筑物与SBR池的位差较大,特殊情况下还需要用泵进行二次提升。3、不连续的出水,要求后续构筑物容积较大,有足够的接受能力。而且不连续出水, 使得 SBR 工艺串联其他连续处理工艺时较为困难。4、峰值需氧量高。SBR工艺处于时间上的推流,因此也具有推流工艺这一缺点。开始时污染物浓度较高,需氧量也较高,按照此值来确定曝气量,但随后污染物浓度随时间下降,需氧量也随之下降, 因此整个系统氧的利用率低。5、设备利用率低。当几个SBR反应器并联运行时,每个反应器在不同的时间内分别充当进水调节池,曝气池或是沉淀池,但每个反应器内均需设有一套曝气系统、滗水系统等相应设备,而各池是交替运行的,因此设备的利用率低。ICEAS是是间歇式循环延时曝气活性污泥法的简称。作为变形的SBR工艺,主要由预反应区、主反应区、滗水器和曝气装置组成。反应池为长方形,近似平流沉淀池,长宽比一般设计为2∶1~4∶1。其最大的特点就是在反应器的进水端增加了一个预反应区,容积占整个池子的10%左右,运行方式为连续进水(沉淀期、排水期仍连续进水),利用滗水器间歇排水,无明显的反应阶段和闲置阶段。 ICEAS反应器示意图

1、克服污泥产生。ICEAS反应器的预反应区相当于一个生物选择器,有利于反应器内菌胶团的增值,从而抑制丝状菌占优。2、出水水质好,去除率高。ICEAS工艺以低负荷(0.04~0.05kgBOD5/kgMLSS·d)运行,强调延时曝气。3、良好的脱氮处理效果。反应器的水流状态是一个推流的过程,其中好氧/缺氧/厌氧交替运行,具有一定的脱氮除磷的效果;4、采用连续进水,控制管理较简单。适用于大型污水处理厂。2、采用低负荷运行,池体占地面积大,费用相对提高。目前,运用ICEAS技术的厂家,多集中于中低浓度有机、制药、食品、市政等行业的废水处理。与ICEAS相比,CAST预反应区容积较小,优化设计了生物选择器。

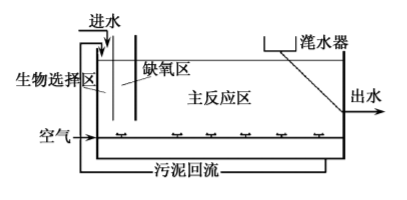

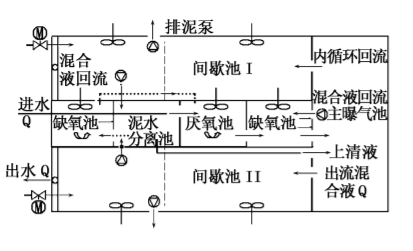

该工艺将主反应区部分污泥回流到该选择器中,在运行方式上沉淀阶段不进水,使排水的稳定性得到保障。通常CAST分为三个反应区,即生物选择器、缺氧区、好氧区,各区容积比一般为1:5:30。CAST预反应区的设置和回流污泥的措施,保证了活性污泥不断的在选择器中经历一个高絮体负荷的阶段,从而有利于系统中絮凝细菌的生长,并可提高污泥活性,使其快速去除废水中溶解性易去除基质,进一步有效地抑制丝状细菌的生长和繁殖,同时沉淀阶段不进水,保证了污泥沉降无水力干扰,提高泥水分离效果。 CAST反应器示意图

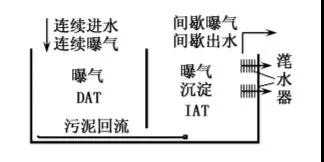

1、负荷率较ICEAS工艺有所提高,一般大于0.1。4、生物选择区通常在厌氧或兼氧条件下运行,可有效抑制丝状菌生长,避免污泥膨胀的产生。5、缺氧区不仅能辅助生物选择区实施对进水水质水量变化的缓冲作用,还能促进磷的进一步释放和强化反硝化作用。值得一提的是,CAST与CASS工艺的不同之处在于,CAST为间歇进水,在运行上更加灵活。目前,CAST工艺多应用于生活污水、啤酒、制药、化工、印染、食品、屠宰等行业的废水治理,处理效果良好。DAT-IAT工艺是一种能适应水量水质变化较大的污水处理新工艺,既有传统活性污泥法的连续性和高效性,又具有SBR法的灵活性。DAT-IAT系统是由一个连续曝气池(DAT)和一个间歇曝气池 (IAT)串连而成,其运行方式为:2个池DAT-IAT为1组,3组为1个系统。 DAT-IAT工艺结构示意图

1、工艺整体稳定性强。DAT池连续进水,间歇曝气,原水首先经DAT池的初步生物反应后再进入IAT池,由于连续曝气起到了水力均衡的作用,提高了整个工艺的稳定性。2、生物处理工序的可调节型强,有利于去除难讲解有机物。进水工序只发生在 DAT池,排水工序只发生在IAT池,在IAT池内完成曝气沉淀、滗水和排出剩余污泥工序。3、对有机物和毒物有较强的抗冲击能力。与CAST和ICEAS相比,DAT是一种更灵活、完备的预反应池,从而使DAT池和IAT池能够保持较长的污泥龄和很高的MLSS浓度4、容积比高,节省投资。DAT—IAT同时具备SBR工艺和传统活性污泥法的优点,与其他工艺相比 DAT—IAT的容积比是最高的,达到66.7%。UNITANK系统又称一体化活性污泥法,或交替生物池。结构中设置了3个等大池子,底部连通。每个池子都设曝气装置,两侧池子设滗水装置,3个池子均可进水。采用交替式运行方式来达到总体连续运行的效果。该系统的运行可近似看作三沟式氧化沟,通过将经典SBR的时间推流与连续系统的空间推流相结合保证了系统的连续运行,弥补了单个反应器完全混合的不足,除了保留原有经典SBR的自动控制系统以外,还具有滗水简单,池子构造简化,出水稳定不需沉淀污泥回流等特点,大大节约了投资和运行成本。 UNITANK工艺结构示意图

1、水流连续,水力负荷稳定,使用固定出水堰,降低了对管道、阀门等设备的要求,成本降低。2、相比于传统活性污泥结构紧凑,所有水池均为矩形,水池间可采用公用隔墙,减少了混凝土用量。3、不设初沉、二沉池及污泥回流,占地少,减少费用。4、处理效率高,运行简单灵活,通过时间的智能控制,可实现连续、周期和其他方式的高效运行。5、操作方便,只需传统方式的1/4~1/3管理人员。而UNITANK工艺的缺点主要集中在磷的去除不够理想,对预处理设施、设备及设备维护的要求较高等。改良式序列间歇反应器MSBR工艺是集约化程度较高的一体化SBR处理新工艺,实质上是由A/O工艺与SBR系统串联而成。 可以连续进水,连续出水,将运行过程分为不同的时间段,在同一周期的不同时间段内,一些单元采用不同的运转方式,以便完成不同的处理目的。

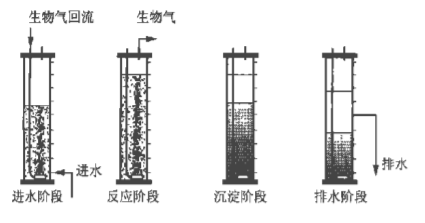

1、作为一种同步脱氮除磷工艺,它的结构为各种优势微生物的生长繁殖创造了最佳的环境和水力条件,使得有机物的降解、氨氮的硝化和反硝化,以及磷的释放和吸收等生化过程保持高效的状态。2、由于MSBR系统是从连续运行的单元进水,不是从SBR的单元进水,将大量的有机质从SBR池转移到连续运行的主曝气池中,改善了设备的利用率,而且从连续运行的厌氧池进水并经过缺氧池、好氧池,改善了系统整体的处理效果,同时可以有效的抵抗冲击负荷,采用空气堰控制出水,有效的控制了出水悬浮物。3、从系统的可靠性、土建工程量、总装机容量、节能、降低运行成本和节约用地等多方面来看,均具有明显的优势。而MSBR工艺的缺点:一是工艺结构过于复杂;二是由于采用后置反硝化形式,其反硝化阶段无法得到充足的外碳源,脱氮率受到限制。该工艺同好氧SBR一样采用进水、反应、沉淀、排水四个阶段,通过间歇进料可获得较低的出水浓度,同时利用间隙排水,不断排除沉降性能较差的污泥,在保持传统SBR技术优点的基础上,进一步优化了污泥颗粒化过程。

1、构造简单、投资成本低。ASBR反应器无需厌氧过滤器所需的高成本滤料和 UASB等工艺中复杂的三相分离器,免去了出流脱气的工序;反应器内部静态沉淀,无需另设澄清设备;不需要污泥和出水回流及配水系统,仅需搅拌设备和滗水器。这就大大降低了 ASBR的设计难度, 便于其建设运行。2、生物絮凝和固液分离效果好。ASBR反应器能够在沉淀期获得较低的F/M值和最小的产气量,且其沉淀阶段为静止沉淀,出水时反应器内部生物气的分压使沉淀污泥不易上浮, 沉降性能良好。3、水头损失小,动力费用低。ASBR反应器中由于没有大阻力配水系统,反应器中的水头损失小, 降低了废水提升的动力消耗。

4、可形成A型颗粒污泥,对碱度的需量少。ASBR反应器形成的A型颗粒污泥以甲烷八叠球菌为主体,而甲烷八叠球菌可在高乙酸浓度下生长,能够适应更低的pH环境。

我司主营艾珍、aerzen、空气悬浮风机、罗茨风机、螺杆风机,欢迎来电咨询。